油气井数字孪生:开启油气井全生命周期智能管理新纪元

2025-11-13

在数字化浪潮的推动下,油气行业正经历一场深刻的技术变革。数字孪生技术作为这一变革的核心驱动力,通过构建物理实体的实时数字化映射,为油气井从勘探开发到生产废弃的全生命周期管理提供了前所未有的智能解决方案。这一技术不仅实现了井筒、设备与地下环境的精准复刻,更通过数据驱动决策优化,推动油气行业向精细化、高效化和可持续化方向发展。

技术核心:从静态模型到动态孪生

数字孪生的本质是通过传感器、通信网络与计算模型,将物理世界的工况、状态与参数完整复刻到虚拟空间,形成“感知—分析—决策—反馈”的闭环。在油气领域,数字孪生覆盖“地下—井筒—地面”全流程,整合地质、工程、设备与经济等多维数据,构建动态演化的虚拟模型。其技术架构包含六层:

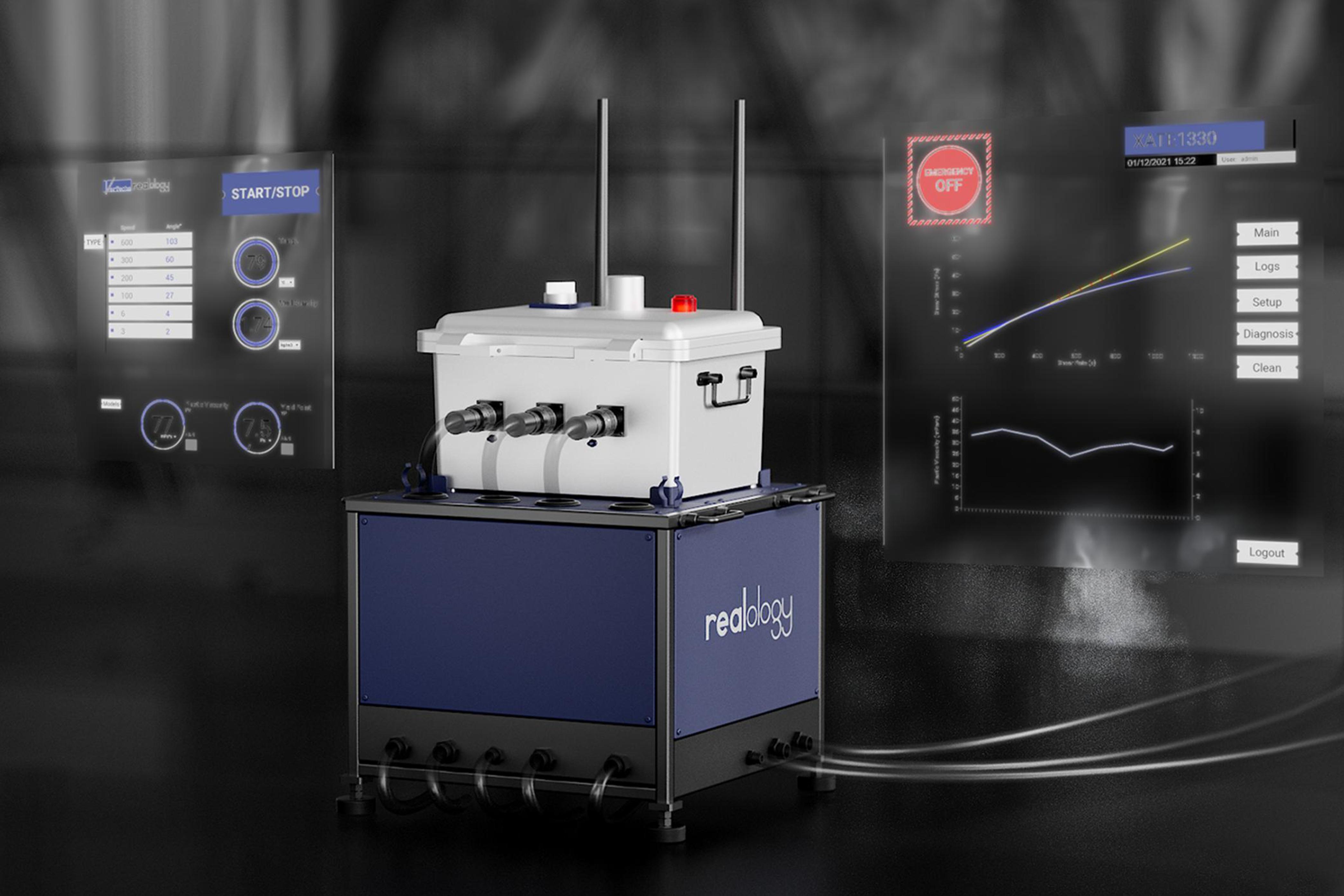

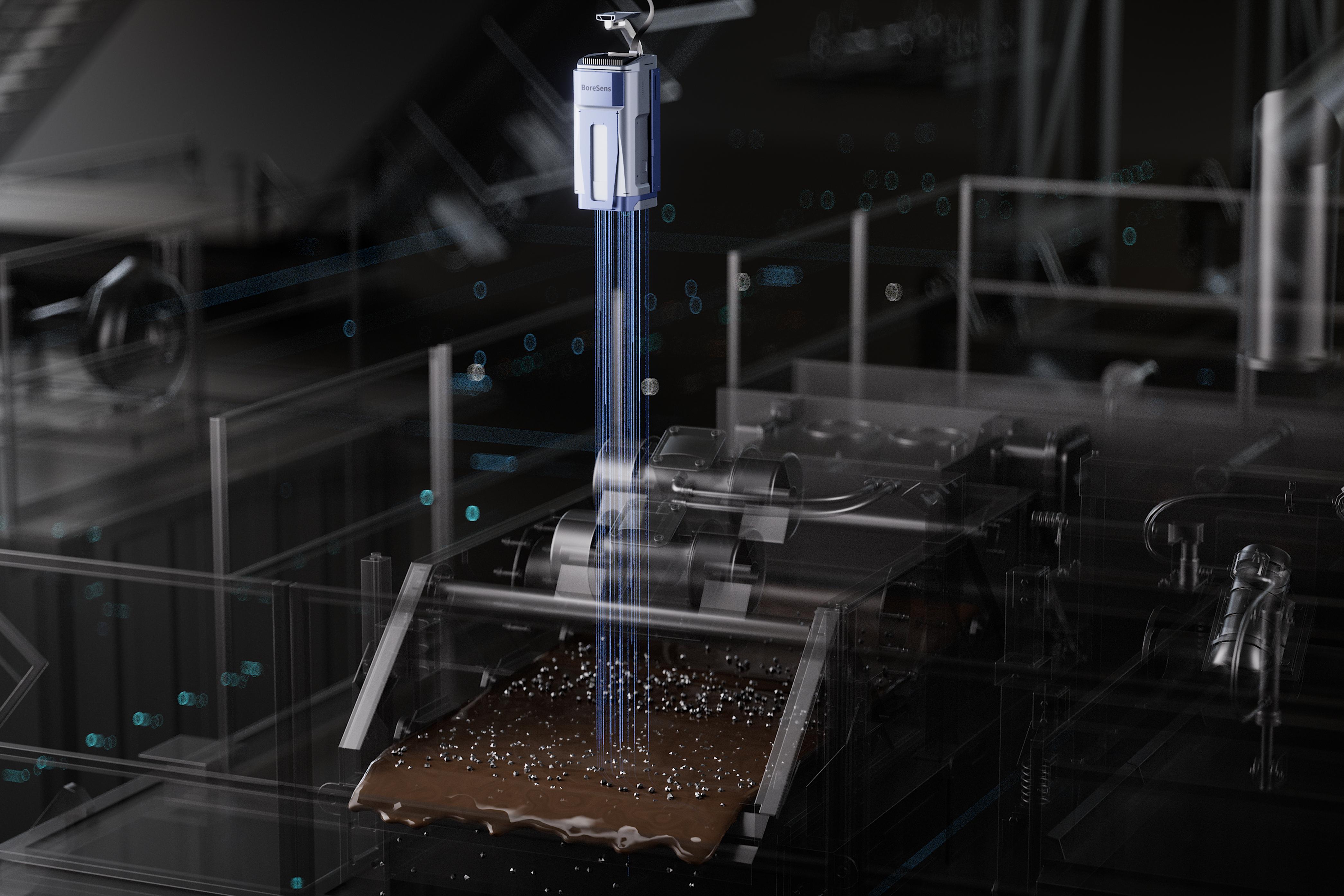

感知层:通过井下光纤、随钻测量、地面监控等传感器,实时获取地质、流体与设备数据;

传输层:依托5G、工业PON等技术实现数据低时延回传;

数据层:治理异构数据,建立时空对齐的主数据模型;

模型层:集成多尺度机理模型与AI代理模型,实现从孔隙到管网的全链条耦合;

应用层:提供实时优化、预测性维护、应急演练等功能;

交互层:通过AR/VR、数字驾驶舱实现沉浸式协同决策。

这一架构使数字孪生能够动态响应井下变化,推演未来趋势,甚至回溯历史数据,为管理者提供全方位决策支持。

全生命周期应用:赋能油气井智能管理

钻前规划与钻井优化

在钻井前,数字孪生通过高分辨率地震数据与地质模型,模拟不同井眼轨迹与钻井参数的效果,优选钻井方案。钻井过程中,系统实时接收随钻测量数据,动态更新地质模型,实现“边钻边建”。例如,在南海某深水区块,数字孪生将随钻数据以分钟级频率注入模型,使误差从8.7%降至3.2%,井位调整次数减少40%,探井成功率提升12%。

生产优化与智能注采

进入开发阶段后,数字孪生聚焦注采协同与生产实时优化。在新疆某砾岩油藏,系统通过部署300口井的监测网络,每15分钟完成一次全油藏数值模拟,结合强化学习算法动态调整注水量,使自然递减率从14%降至9%,年增油3.2万吨。在页岩气领域,数字孪生整合微地震与压裂参数,通过AI识别产量主控因素,指导压裂优化。四川盆地某平台应用后,单井最终可采储量(EUR)提高18%,压裂液用量降低22%。

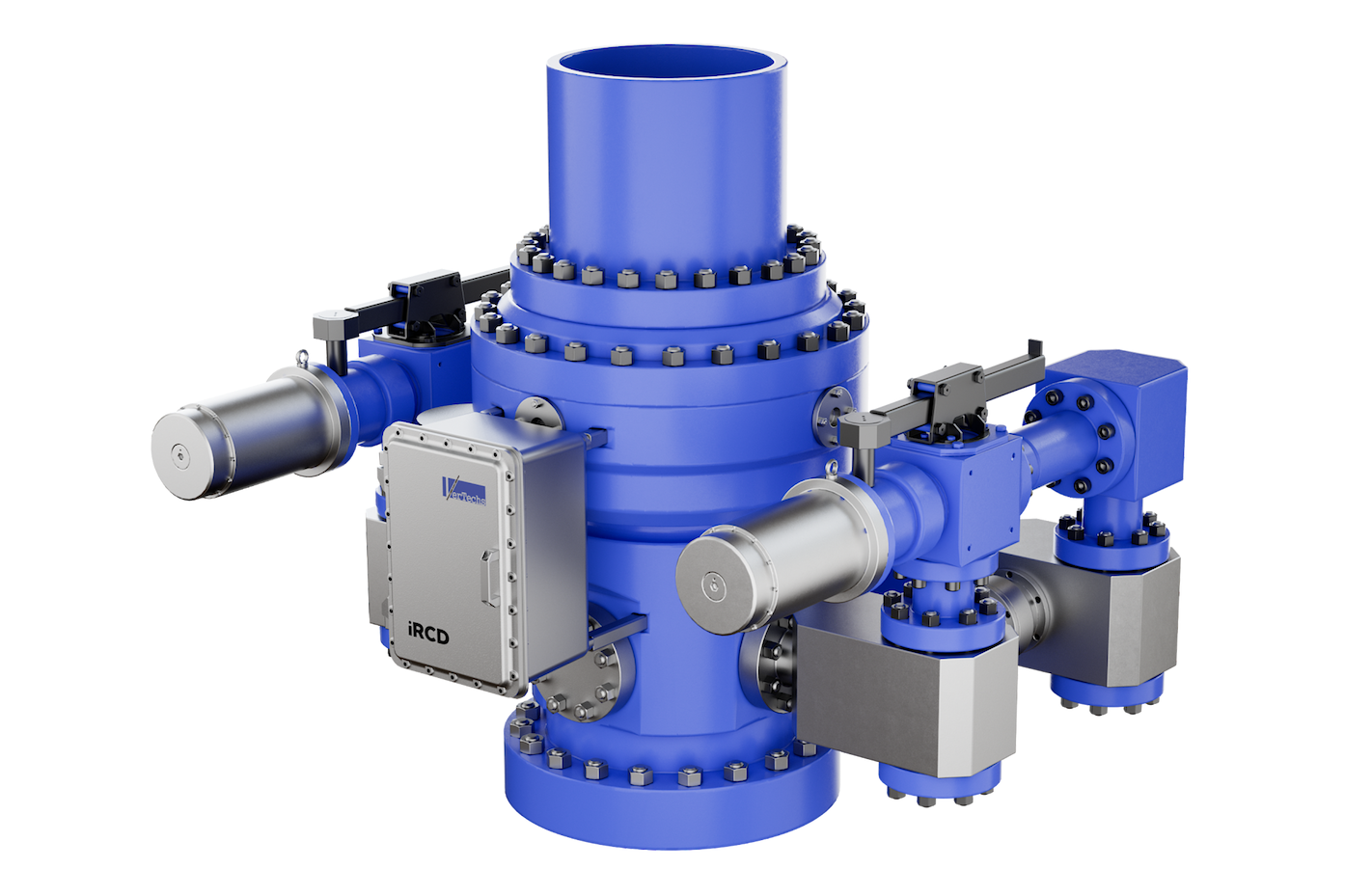

设备预测性维护与安全管理

数字孪生通过构建设备级孪生体,融合振动、温度、电流等信号与机理模型,实现故障提前预警。渤海某浮式生产储油卸油装置(FPSO)部署了1200余个孪生体,系统上线一年内提前发现轴承磨损等异常42起,避免非计划停机损失约1.1亿元。在安全方面,数字孪生可模拟泄漏、火灾等极端场景,通过虚拟演练将应急响应时间缩短40%。

未来展望:自进化与全局优化

尽管数字孪生技术已取得显著成效,但仍面临数据质量不足、模型计算复杂度高、投资回报测算难等挑战。未来,随着量子计算、6G通信与零信任安全架构的成熟,数字孪生将向自进化与全局优化方向发展:

自进化能力:通过联邦学习实现集团级知识共享,避免核心数据泄露;

碳中和支撑:基于碳排放因子的模型将优化能源结构,支持碳捕集、利用与封存(CCUS)全链条仿真;

地球级孪生:最终目标是将盆地、管网与市场纳入统一体系,实现从资源发现到能源交付的全局最优。

数字孪生技术正重塑油气行业的管理模式,其全生命周期覆盖、实时动态优化与智能决策能力,为复杂油气井的安全、高效开发提供了强大支撑。随着技术的持续演进,数字孪生必将成为油气行业智能化转型的核心引擎,推动这一传统领域迈向更加绿色、高效的未来。

本文链接:https://www.vertechs.cn/news-detail/tzd015