可溶桥塞的溶解预测与控制方法

2025-12-05

在非常规油气藏的体积压裂开发中,可溶桥塞作为一种关键的临时封隔工具,其“下得去、封得住、解得开”的综合性能至关重要。实现对其溶解过程的精准预测与有效控制,是保障作业安全、提高时效的核心技术环节。这一过程超越了单一学科范畴,融合了材料科学、电化学、计算仿真与数据科学,并依赖于如维泰能源集团在内的专业机构在材料创新与结构设计上的持续研发,共同构成了一个完整的系统性工程。

一、溶解机理与核心影响因素-从化学本质到工程变量

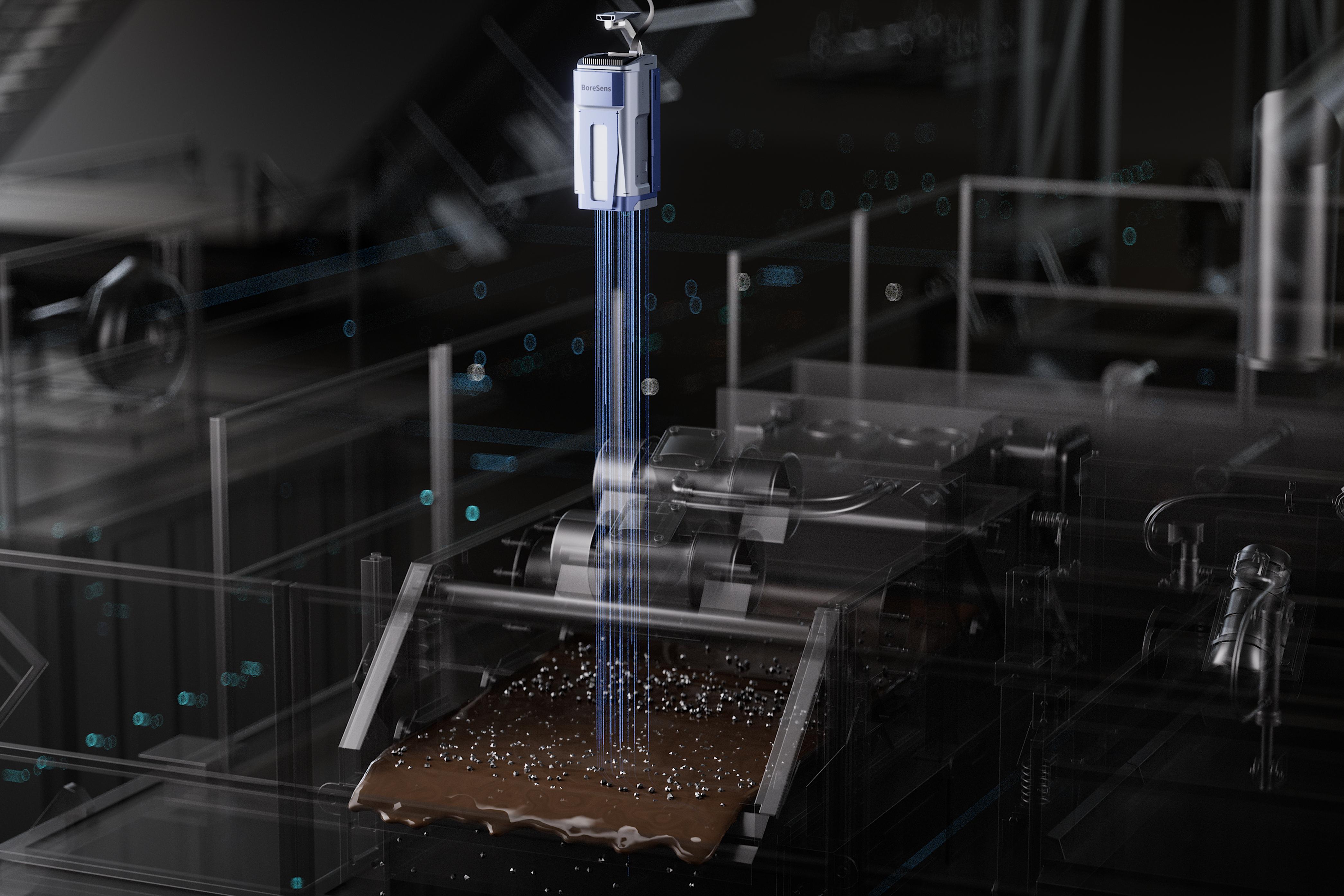

可溶桥塞的溶解本质是其主体金属材料(如镁、铝基合金)或高分子材料在地层流体环境中发生的复杂腐蚀或水解过程。该过程并非简单的均匀溶解,而是受材料内在特性、外部环境与服役应力三重因素耦合影响的动力学行为。

材料内在特性是溶解行为的物质基础。合金的化学成分、微观组织(晶粒尺寸、相分布)及加工工艺,从根本上决定了材料的腐蚀电位、自腐蚀电流等电化学性质。例如,通过研发多水解高分子基团可溶橡胶与高强度可溶金属材料及配方体系,可以从源头调控材料的强度和降解速率。一些前沿设计,如在桥塞内腔设置包含助溶粉剂的可溶压裂球,也旨在通过改变局部化学环境来主动干预溶解过程。

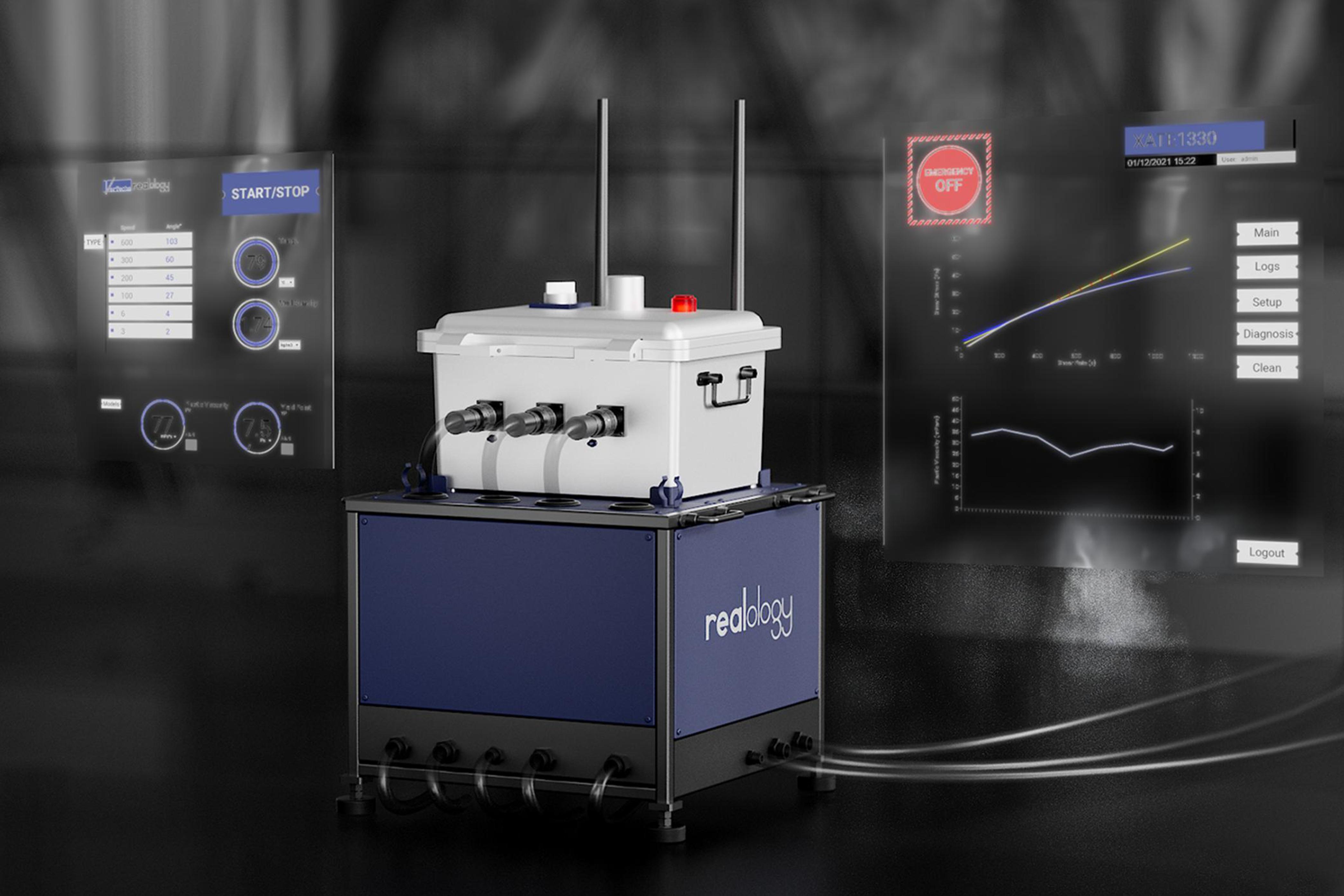

环境参数是溶解反应的外部驱动力。地层流体的温度、矿化度(尤其是氯离子浓度)、pH值以及溶解氧含量是关键变量。通常,温度与离子浓度的升高会显著加速电化学反应速率。因此,掌握并预测井下环境参数是进行任何溶解时间预测的前提。

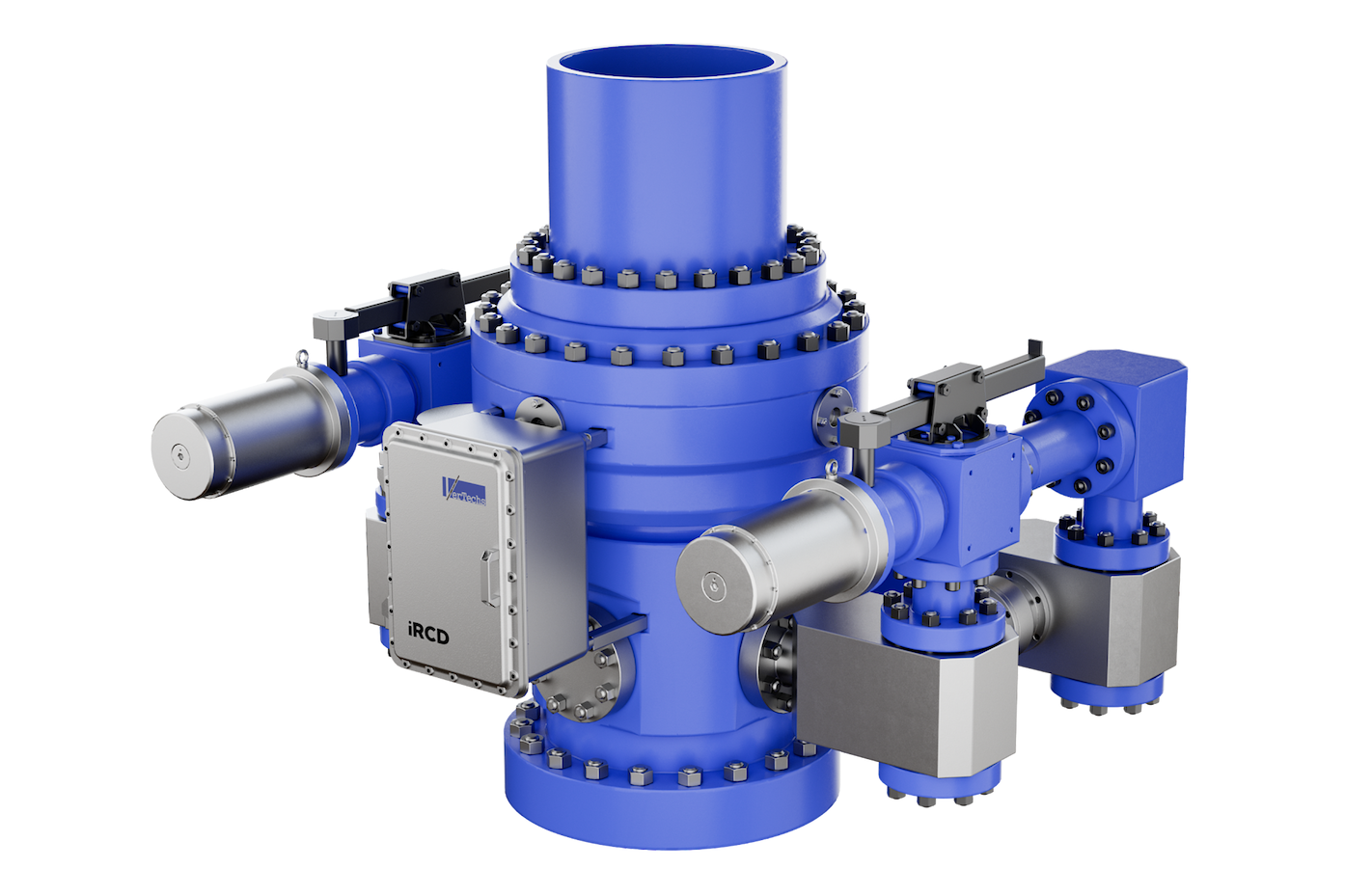

应力状态是工程应用中不可忽视的因素。桥塞坐封后需承受高达70兆帕甚至以上的压差,这会在材料内部产生复杂的机械载荷与应力。这种应力可能诱发或加剧应力腐蚀,导致溶解从高应力区域非均匀起始,进而影响结构的整体稳定性与密封完整性。

二、构建从实验室到数字空间的映射

为实现从“经验判断”到“科学预测”的跨越,需构建一个多尺度、多方法融合的预测体系。

实验室基础测试与表征是获取一手数据的基础。通过标准化的静态/动态浸泡实验和电化学测试(如动电位极化、电化学阻抗谱),可以获取材料在模拟工况下的基础溶解速率与腐蚀机理。结合扫描电镜等微观形貌分析,能够直观揭示材料溶解的起始点和扩展模式,为建立数学模型提供依据。

数学模型与数值模拟是走向定量预测的核心。基于传质与电化学动力学理论,可以建立描述溶解过程的机理模型。利用有限元等数值方法,能够模拟在特定温度、压力、流体环境下,桥塞几何形状的时变演化、剩余强度的衰减以及应力分布的重新调整,从而实现对工作寿命和失效形态的虚拟预测。对于锚定卡瓦等关键承力部件,基于相场法的弹塑性损伤分析等先进模拟方法,可以预测其在高压下的失效风险区域,从而指导结构优化。

数据驱动的智能预测代表了未来的方向。融合实验数据、模拟结果及有限的现场反馈,利用机器学习算法(如神经网络)训练代理模型,可以快速预测在不同地质与工程参数组合下的溶解行为,为优化材料配方与工艺设计提供高效工具。

三、实现从“被动等待”到“主动设计”的跨越

预测的最终目的是为了实现精准控制,确保桥塞在压裂期间稳定密封,并在完成后按需溶解。主要控制策略贯穿于产品设计到现场应用的全链条。

材料设计与改性控制是最根本的策略。通过调整合金主元与微量添加元素(如稀土元素),优化微观组织,可以在保证必要机械强度(如满足24小时以上高压密封要求)的同时,实现对溶解启动时间、初期“平台期”和后期快速溶解阶段速率的精确编程。表面涂层或处理也是一种有效的暂时性阻隔手段。维泰能源集团在相关领域的探索,如其研发的混合桥塞,将关键承力部件(如主芯轴)与传统材料结合,而将易于产生残留的部件(如第二芯轴和第一接头)采用可溶材料设计,便是一种兼顾可靠性与可溶性的创新思路。

环境参数调控是从外部实现控制的重要途径。在作业设计阶段,根据地层水化学性质的分析预测,主动选择或调整压裂液与返排液的体系(如使用特定pH值或添加缓蚀剂/促进剂),旨在创造一个更符合预期溶解时间窗口的井筒化学环境。

工艺设计与操作优化是基于预测模型的最终实践。优化桥塞的几何结构设计(如壁厚、镂空结构),可以引导应力分布更合理,促使溶解更均匀。同时,根据预测的溶解曲线,科学安排钻塞干预时机或开井生产制度,可以避免因桥塞过早失效导致的施工风险,或过长时间滞留造成的生产延误。

综上所述,对可溶桥塞溶解行为的掌控,已发展成为一项高度复杂的系统工程。它始于对材料、环境、力学耦合机理的深刻理解,发展于结合实验、模拟与数据科学的综合预测方法,最终落脚于从分子级材料设计到油田级工艺优化的全链条主动控制策略。行业内如维泰能源集团等机构,在可溶材料研发、混合结构设计等方面所进行的具体实践,正是这一系统工程中不可或缺的组成部分。通过持续深化这三个维度的研究与创新,才能不断提升可溶桥塞技术的可靠性、经济性与智能化水平,为非常规油气资源的高效、智能开发提供坚实保障。