可溶桥塞及其制备方法:技术原理与制备流程简谱

2025-10-13

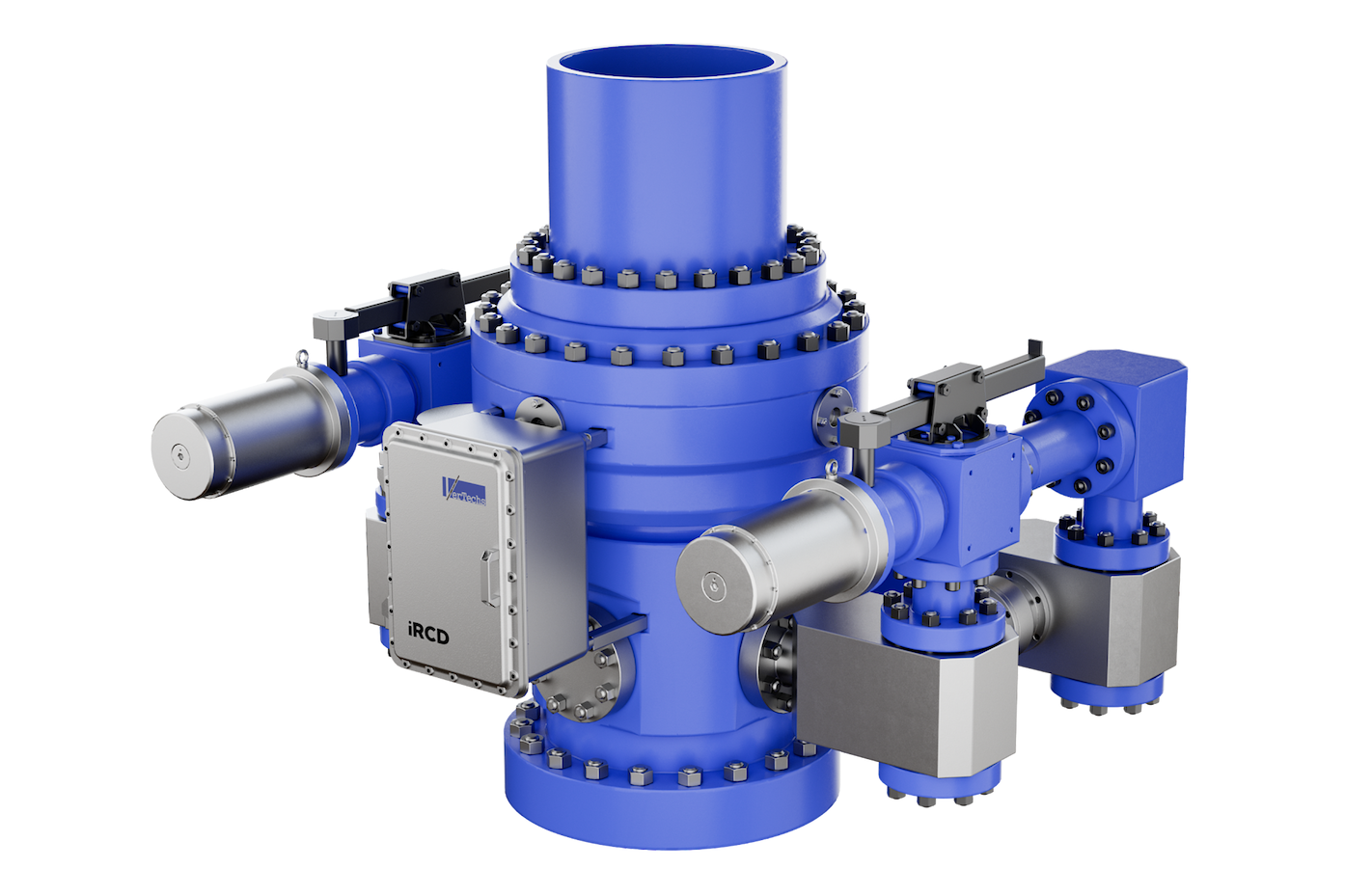

在油气井压裂、完井作业中,桥塞是管控井筒压力、分隔开采层段的关键工具,但其性能直接影响作业效率与安全性。传统金属桥塞需后期钻磨移除,易造成井筒损伤并带来后续开采风险,非金属桥塞则存在耐温耐压性不足、溶解稳定性欠佳等问题;而可溶桥塞凭借 “无需钻磨、自动溶解” 的核心特性,成为解决这些痛点的关键技术 —— 它以特殊可溶材料为基材,在完成压裂、封隔作业后,能在井筒流体(如地层水、压裂液)中按预设规律逐渐溶解至完全消失,不仅省去后期钻磨环节以简化作业、减少操作复杂度,还能避免残留碎屑对井筒的堵塞或划伤,同时可通过调整材料配方灵活调控溶解速度、耐温范围与耐压能力,适配不同地质条件下的油气井作业需求。

优质可溶桥塞的制备需围绕 “材料选择 - 结构设计 - 成型加工 - 性能测试” 四大核心环节展开,核心在于平衡材料溶解性与力学性能。材料筛选上,主流分为可溶合金材料与可溶高分子材料:前者以镁合金、铝合金为基础,通过添加特定元素优化耐腐蚀性与力学强度,适配中高温、中高压地层;后者采用聚己内酯、聚乳酸等生物可降解高分子,搭配增强填料提升强度,适用于中低温、中低压地层且兼具环保性。结构设计需结合油气井套管规格、井深等参数,重点优化密封组件(可溶橡胶或高分子密封环,保障封隔无泄漏)、卡瓦结构(可溶合金材质,特殊齿形增强与套管咬合力)与中心管(中空设计加速溶解);成型加工阶段,合金部件采用 “锻造 - 机加工” 一体化工艺确保尺寸精度,高分子部件通过注塑成型并控制温压避免性能衰减,后续还需以高精度焊接技术连接合金部件,同时控制焊接温度防止材料变质,完成后需进行气密性检测;性能测试则从溶解性能(模拟井筒环境监测溶解规律)、力学性能(测试耐压抗剪切强度)与现场模拟(验证全流程稳定性)三方面把控,确保产品符合作业要求。

当前,可溶桥塞已成为非常规油气开采领域的重要技术工具,其应用有效简化了井筒作业流程,降低了传统桥塞带来的安全风险。随着油气开采向更复杂地层推进,可溶桥塞及其制备方法也将进一步迭代升级,未来将朝着 “更高耐温耐压、更精准溶解控制、更环保材料” 的方向发展,为油气行业实现高效、安全开采提供更有力的技术支撑。

相关推荐:全金属可溶桥塞,膨胀可溶桥塞,超高温可溶桥塞,大通径可溶桥塞